اتلاف نور در یک مسیر نوری مجتمع به دلیل ناصافی لبهها اغلب ۲۰ برابر بیشتر از این مقدار در یک فیبر نوری معمولی است. محققان دانشگاه پرینستون برای حل این مشکل روشی برای صافسازی زبری دیوارههای جانبی موجبرها ارائه نمودهاند .

کاهش اتلاف نور در موجبرها با استفاده از لیزر

اتلاف نور در یک مسیر نوری مجتمع به دلیل ناصافی لبهها اغلب ۲۰ برابر بیشتر از این مقدار در یک فیبر نوری معمولی است. با کوچکتر شدن عرض موجبرهای روی تراشه، این مشکل بدتر میشود، زیرا بیشترین مقدار نور در لبههای ساختار است و این مشکل میتواند مانع بزرگی در برابر ساخت مدارات اُپتیکی بسیار کوچک باشد.

تلاش بسیار زیادی برای کاهش زبری دیوارههای جانبی صورت گرفته است تا عملکرد قطعات اُپتیکی بهبود یابد. روشهای مورد استفاده در این راه حکاکی مرطوب آنیزوترپی، اکسیداسیون حرارتی و یا مخلوطی از هر دو بوده است. با این حال این روشها یا محدود به سطوح بلوری خاصی در مواد نیمهرسانا بوده و یا اینکه نیاز به شرایط فراوری بسیار شدیدی همچون دمای بالا یا فرایندهای پیچیده دارند که این شرایط سخت میتواند موجب تجزیه ماده بستر و یا سایر ابزارهای موجود روی تراشه شود.

محققان دانشگاه پرینستون برای حل این مشکل روشی برای صافسازی زبری دیوارههای جانبی موجبرها ارائه نمودهاند که در آن، هیچگونه فشار یا آسیبی به ماده بستر یا اجزای موجود روی تراشه وارد نمیآید. به علاوه، این روش یک فرایند خودتکاملی بوده و اجرای آن ساده است.

خودتکاملی با استفاده از مایعسازی

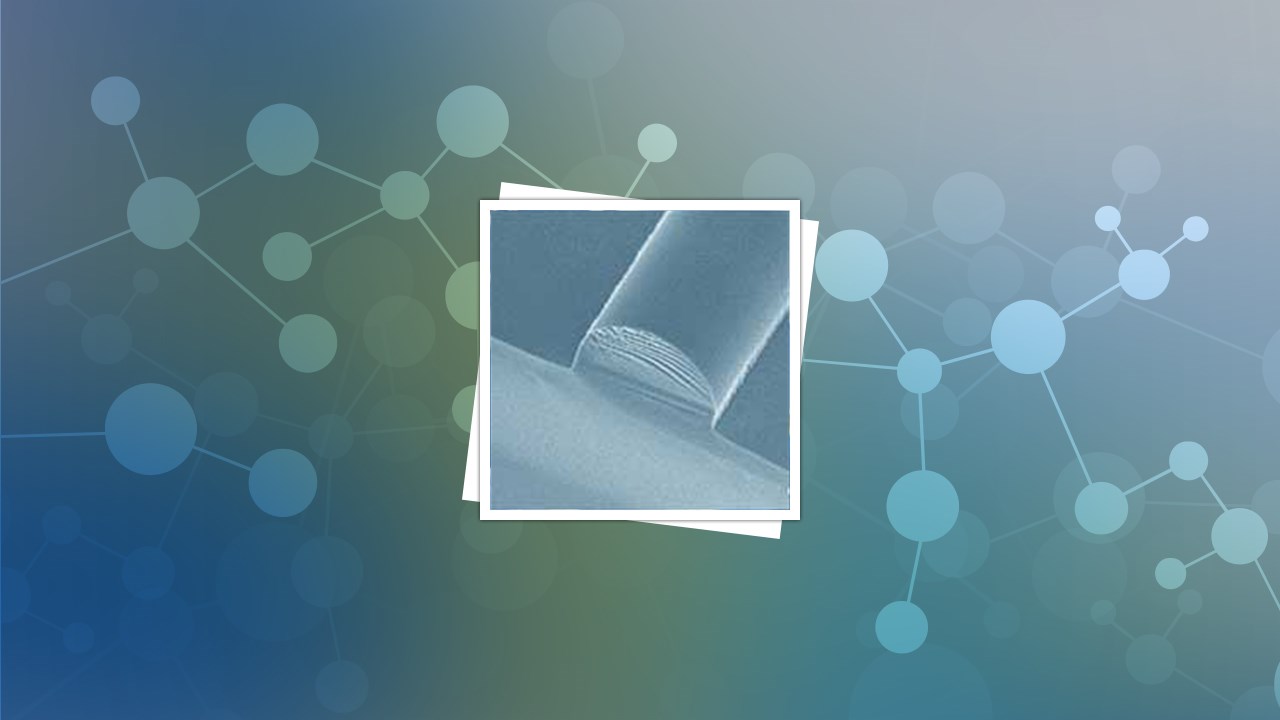

فرایند خودتکاملی با استفاده از مایعسازی (SPEL) با استفاده از یک لیزر XeCl با طول موج ۳۰۸ نانومتر و طول پالس ۲۰ نانوثانیه انجام شد. نقطه لیزر حدود ۳mm × ۳mm بوده و کنترل انرژی پالس لیزری با تنظیم یک ضعیفکننده متغیر امکانپذیر بود تا به صورت انتخابی لایه سطحی موجبر را ذوب کند. موادی همچون سیلیکون در حالت مذاب ویسکوزیته بسیار پایینی دارند (کمتر از آب) و خودشان میتوانند جریان پیدا کرده و زبری لبهها را تحت فشار سطحی صاف کنند.

محققان دانشگاه پرینستون توانستند با استفاده از این روش زبری متوسط دیوارههای جانبی یک موجبر سیلیکونی را از ۱۳ تا ۳ نانومتر کاهش دهند (۱σ). بنابر محاسباتی که این دانشمندان انجام دادهاند، این کاهش زبری موجب کاهش اتلاف نور از ۵۳dB/cm تا ۳dB/cm میشود.

آزمایشها نشان میدهند که این راهکار میتواند نواقص ساختاری را در عرض ۲۰۰ نانوثانیه تصحیح کند. این مدت زمان کوتاه به همراه انتخابگری ماده که در روش SPEL وجود دارد، این امکان را به تولیدکنندگان میدهد که بدون آسیب رساندن به قطعات و مواد کناری، قطعات معیوب را روی تراشه تعمیر کنند.

نتایج کار این پژوهشگران در مجله Nanotechnology منتشر شده است.