محققان پژوهشگاه پلیمر و پتروشیمی موفق به تولید پلیایمیدهایی با حفرههای نانومتری شدند. این ساختارها علاوهبر اینکه مقاومت حرارتی بالایی دارند، از ثابت دیالکتریک کاهش یافتهای نیز برخوردار هستند.

تهیه پلیایمیدهای نانوحفره بهعنوان عایقهای دیالکتریک

|

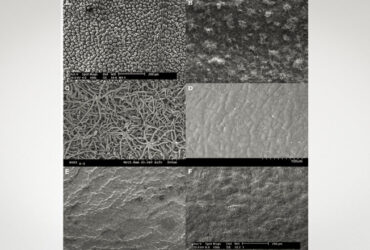

محققان پژوهشگاه پلیمر و پتروشیمی موفق به تولید پلیایمیدهایی با حفرههای نانومتری شدند. این ساختارها علاوهبر اینکه مقاومت حرارتی بالایی دارند، از ثابت دیالکتریک کاهش یافتهای نیز برخوردار هستند که منجر به بهبود خواص پلیمر نهایی شده و در نتیجه کاربرد آنها را در صنایع الکترونیکی بهعنوان عایق الکتریکی افزایش میدهد. تحقیق فوق در قالب پایاننامه کارشناسی ارشد سمانه سعیدی و با راهنمایی دکتر دکتر مهدی پور در گفتگو با بخش خبری سایت ستاد ویژه توسعه فناورینانو، اظهار عضو هیئت علمی پژوهشگاه پلیمر و پتروشیمی هدف از انجام این پژوهش را تهیه پلی مهدیپور در ادامه گفت: “برای تهیه پلی ایمیدها ابتدا سه نوع دیآمین بر پایه جزیئات این پژوهش در مجلهPOLYMERS FOR ADVANCED TECHNOLOGIES (جلد ۱۹، صفحات |